科研进展

双轮铣槽机(简称“双轮铣”)是地下连续墙施工中最先进的高端专用装备,被誉为桩工机械家族的“奢侈品”。铣轮是双轮铣的关键部件,而目前我国尚未完全掌握铣轮上的截齿排布设计理论与方法,截齿的破岩机理不清,造成铣轮主要依赖整件进口或复刻加工,地层适应性单一,施工效率低,这已成为制约双轮铣实现完全国产化与核心技术自主可控的关键“卡脖子”难题。

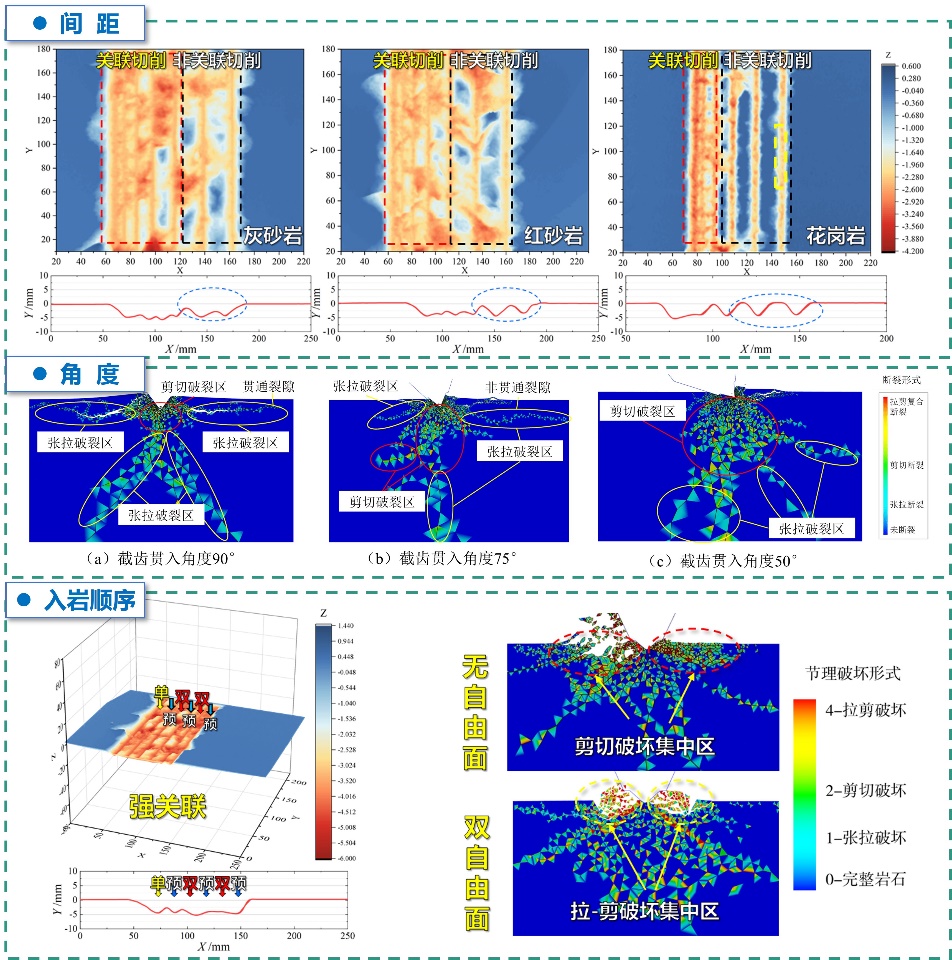

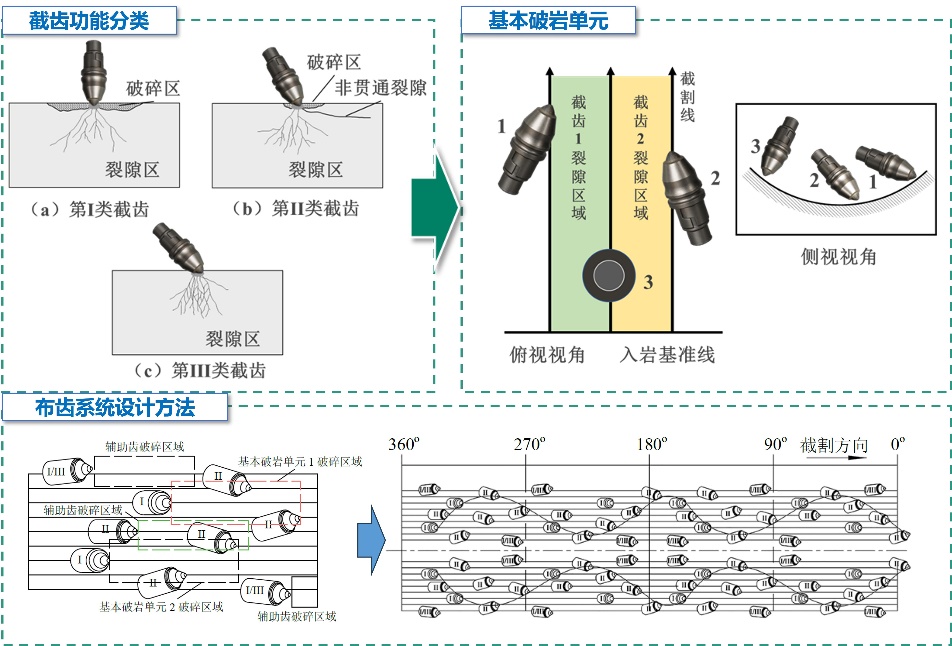

对此,中国科学院武汉岩土力学研究所岩体工程多场耦合效应团队周辉、卢景景和肖建成等研究人员从解决核心问题“铣轮破碎岩土体原理”出发,形成“一个方法,两项技术”的关键研究进展,具体为:铣轮截齿布齿设计方法、铣轮高精度智能制造技术和高效施工参数精准控制技术。技术创新点分别为:建立了铣轮上截齿的最优入岩角度、间距、入岩顺序等分析方法,提出基于基本破岩单元的截齿排布设计方法,基于该方法获得的铣轮相较于目前产品,成本预期下降40%、效率提高18%、截齿损耗下降15%、寿命提高30%;提出了三维布齿系统数字化仿真和齿座板身份信息编码识别的智能定位和焊接技术;根据施工前的地层参数和施工过程中铣轮/轴的振动特性,实现双轮铣铣削参数的自适应性控制。

研究团队提出的铣轮截齿布齿设计方法,可针对不同的工程地层条件实现定制化铣轮设计,不限于当前市场上的铣轮形状和尺寸。相关论文已经发表在《岩土力学》,申请发明专利8项(已授权2项)、授权实用新型专利8项,获第二届“率先杯”未来技术创新大赛复赛优胜奖,并受邀参加第二十四届中国国际高新技术成果交易会,获高交会“优秀产品奖”。

图1 布齿系统设计理论

图2 布齿系统设计方法

图3 获奖证书

新闻

新闻